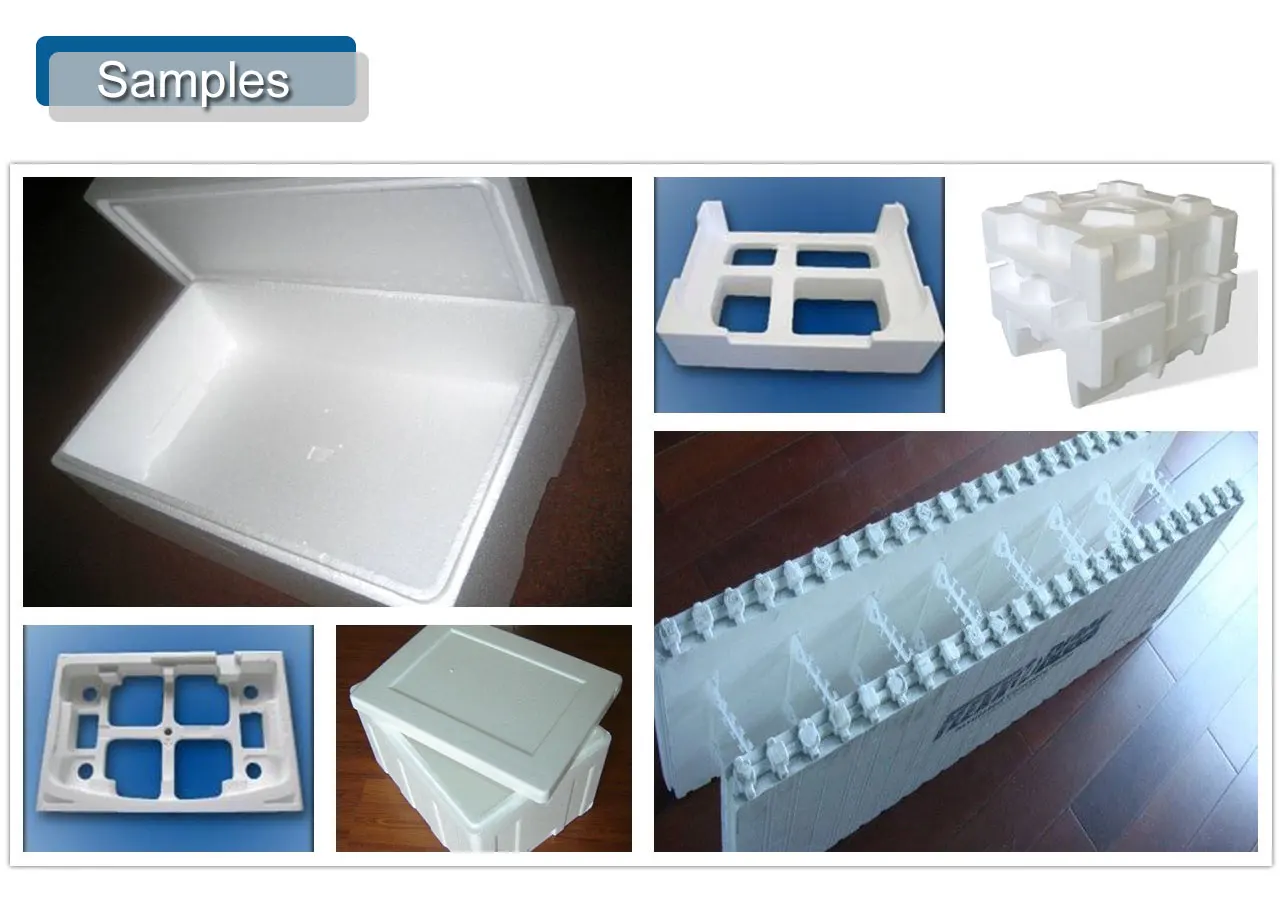

Exemples d’essais en mousse de polystyrène expansé (EPS)

Exemples d’essais en mousse de polystyrène expansé (EPS)  Ray McIntire, ingénieur Dow et inventeur de la mousse de polystyrène

Ray McIntire, ingénieur Dow et inventeur de la mousse de polystyrène Biographie de Ray McIntire (1918-1996), inventeur (Né : 24 août 1918)

Biographie de Ray McIntire (1918-1996), inventeur (Né : 24 août 1918) Mieux connu comme : inventeur de la mousse de polystyrène extrudée Clarence « Kelly » Johnson a inventé la mousse de polystyrène texturée qui est devenue un moyen d’isolation de premier plan utilisé dans des millions de maisons et de bâtiments à travers le monde pour augmenter l’efficacité énergétique et protéger contre le vent, la pluie et l’humidité. Né à Gardner, Kansas, Johnson a étudié l’ingénierie à l’Université du Kansas. Il a ensuite travaillé pour Dow Chemical Company où il a fait toute sa carrière. Pendant la Seconde Guerre mondiale, Johnson a accidentellement produit du polystyrène expansé alors qu’il essayait de créer une substance caoutchouteuse. Il est décédé le 2 février 1996.

Mieux connu comme : inventeur de la mousse de polystyrène extrudée Clarence « Kelly » Johnson a inventé la mousse de polystyrène texturée qui est devenue un moyen d’isolation de premier plan utilisé dans des millions de maisons et de bâtiments à travers le monde pour augmenter l’efficacité énergétique et protéger contre le vent, la pluie et l’humidité. Né à Gardner, Kansas, Johnson a étudié l’ingénierie à l’Université du Kansas. Il a ensuite travaillé pour Dow Chemical Company où il a fait toute sa carrière. Pendant la Seconde Guerre mondiale, Johnson a accidentellement produit du polystyrène expansé alors qu’il essayait de créer une substance caoutchouteuse. Il est décédé le 2 février 1996. Ray McIntire, un ancien ingénieur chimiste de la Dow Chemical Company qui a inventé par accident le matériau maintenant connu sous le nom de Styrofoam, est décédé vendredi à son domicile de Midland, dans le Michigan. Il avait 77 ans. M. McIntire souffrait de fibrose interstitielle, une maladie pulmonaire, qui rendait sa respiration difficile, a déclaré sa femme, Elizabeth McIntire. Dans une interview en 1993, M. McIntire a déclaré au Daily News of Midland qu’il avait accidentellement découvert la mousse de polystyrène, le matériau présent dans des produits aussi divers que les gobelets en mousse, les matériaux de construction et les dispositifs de flottaison. Au début des années 1940, a déclaré M. McIntire, il essayait de développer un polymère caoutchouteux à utiliser comme isolant flexible. Il a combiné le styrène avec de l’isobutylène, un liquide volatil, sous pression. Lorsque la pression a été relâchée, M. McIntire a découvert que le styrène avait formé un polymère, mais pas l’isobutylène. Au lieu de cela, l’isobutylène s’est évaporé et a formé une mousse de polystyrène. Il était 30 fois plus léger et plus flexible que le polystyrène utilisé auparavant.

Ray McIntire, un ancien ingénieur chimiste de la Dow Chemical Company qui a inventé par accident le matériau maintenant connu sous le nom de Styrofoam, est décédé vendredi à son domicile de Midland, dans le Michigan. Il avait 77 ans. M. McIntire souffrait de fibrose interstitielle, une maladie pulmonaire, qui rendait sa respiration difficile, a déclaré sa femme, Elizabeth McIntire. Dans une interview en 1993, M. McIntire a déclaré au Daily News of Midland qu’il avait accidentellement découvert la mousse de polystyrène, le matériau présent dans des produits aussi divers que les gobelets en mousse, les matériaux de construction et les dispositifs de flottaison. Au début des années 1940, a déclaré M. McIntire, il essayait de développer un polymère caoutchouteux à utiliser comme isolant flexible. Il a combiné le styrène avec de l’isobutylène, un liquide volatil, sous pression. Lorsque la pression a été relâchée, M. McIntire a découvert que le styrène avait formé un polymère, mais pas l’isobutylène. Au lieu de cela, l’isobutylène s’est évaporé et a formé une mousse de polystyrène. Il était 30 fois plus léger et plus flexible que le polystyrène utilisé auparavant. À partir de la Seconde Guerre mondiale, Dow Chemical a vendu le produit pour l’utiliser comme isolant de bâtiment sous la marque Styrofoam. Aujourd’hui, le nom est devenu synonyme de tous les produits en mousse rigide. M. McIntire n’en a tiré aucun profit, indépendamment de ce qu’il a été payé par Dow. M. McIntire a commencé sa carrière chez Dow Chemical en 1940 peu de temps après avoir obtenu son diplôme de l’Université du Kansas, où il a obtenu un baccalauréat ès sciences et a été membre de Tau Beta Pi, la société honorifique d’ingénierie.

À partir de la Seconde Guerre mondiale, Dow Chemical a vendu le produit pour l’utiliser comme isolant de bâtiment sous la marque Styrofoam. Aujourd’hui, le nom est devenu synonyme de tous les produits en mousse rigide. M. McIntire n’en a tiré aucun profit, indépendamment de ce qu’il a été payé par Dow. M. McIntire a commencé sa carrière chez Dow Chemical en 1940 peu de temps après avoir obtenu son diplôme de l’Université du Kansas, où il a obtenu un baccalauréat ès sciences et a été membre de Tau Beta Pi, la société honorifique d’ingénierie. De 1957 à 1964, M. McIntire a travaillé comme directeur de recherche pour étudier les fibres dans une usine de Dow Chemical à James River, en Virginie, a déclaré sa femme. Il est ensuite retourné à Midland pour travailler dans les divisions des produits de consommation et du capital-risque de l’entreprise. Il a pris sa retraite en 1981 en tant que directeur de la technologie et des acquisitions, après avoir travaillé toute sa carrière dans l’entreprise chimique. M. McIntire est né à Gardner, Kan., le 24 août 1918. Avec sa femme, il laisse dans le deuil un fils, William, de Sugarland, Texas ; une fille, Marilyn Abbott de Lake Jackson, Texas, et quatre petits-enfants.

De 1957 à 1964, M. McIntire a travaillé comme directeur de recherche pour étudier les fibres dans une usine de Dow Chemical à James River, en Virginie, a déclaré sa femme. Il est ensuite retourné à Midland pour travailler dans les divisions des produits de consommation et du capital-risque de l’entreprise. Il a pris sa retraite en 1981 en tant que directeur de la technologie et des acquisitions, après avoir travaillé toute sa carrière dans l’entreprise chimique. M. McIntire est né à Gardner, Kan., le 24 août 1918. Avec sa femme, il laisse dans le deuil un fils, William, de Sugarland, Texas ; une fille, Marilyn Abbott de Lake Jackson, Texas, et quatre petits-enfants.

Exemples d’essais en mousse de polystyrène expansé (EPS)

La mousse de polystyrène expansé (EPS) est une «mousse plastique rigide à cellules fermées super légère». Ce matériau a été découvert pour la première fois par Edward Simon en Allemagne en 1839 lorsqu’il a accidentellement isolé une substance huileuse qu’il a ensuite appelée « styrol ». Par la suite, plusieurs études ont été menées pour déterminer comment le polystyrène peut être fabriqué et il a été constaté que le composé peut être produit en utilisant le processus appelé polymérisation, une réaction chimique dans laquelle une substance est convertie en polymère par l’ajout de particules plus petites qui se lient à des particules plus grosses molécules. IG Farben Company a été la première à fabriquer du polystyrène en 1931. Cependant, ce n’est qu’en 1941 que le polystyrène est devenu un nom familier lorsque la Dow Chemical Company a nommé son brevet Styrofoam. Pour répondre à l’idée fausse commune, Styrofoam est un nom de marque,

Le processus de fabrication d’EPS

Commencing January 1, 2019, the Government will institute a ban on the importation of expanded polystyrene foam, commonly referred to as ‘Styrofoam’. The Government will also impose a ban on the import, manufacture, distribution and use of all single use plastics. pic.twitter.com/KKP2sccxea

— OPM Jamaica (@OPMJamaica) September 18, 2018

Les EPS sont partout. Il est couramment utilisé comme récipients alimentaires tels que les tasses, les assiettes et les couvercles alimentaires. Leurs propriétés flottantes font du PSE un matériau connu pour les applications de navigation et de pêche. Les EPS sont également couramment utilisées dans les applications d’emballage car ils agissent comme des amortisseurs, en particulier sur les articles fragiles. Sa propriété d’absorption des chocs fait également du PSE un matériau courant pour les casques de sport. L’EPS a une faible conductivité thermique. En raison de cette propriété, il est souvent utilisé comme isolant pour retenir la chaleur ou le froid comme dans le cas des isolations de chauffage et des systèmes de climatisation. L’EPS a également de faibles propriétés d’absorption d’eau. Une autre propriété souhaitable de l’EPS est ses propriétés acoustiques. Ce matériau a été largement utilisé pour réduire efficacement la transmission du son entre les murs. Pour la même raison, l’utilisation d’EPS est également répandue dans les applications de construction. L’EPS est également un matériau très résistant. Comme tout autre matériau plastique, le PSE a une durée de vie estimée à 100 ans.

Dangers environnementaux du PSE

Les premières fabrications d’EPS utilisent des chlorofluorocarbures (CFC) et des hydrofluorocarbures (HFC) comme agents gonflants. De toute évidence, les CFC et les HFC sont des gaz à effet de serre, qui contribuent grandement à la destruction de la couche d’ozone. En outre, la durabilité de l’EPS peut également devenir l’une de ses propriétés indésirables. En raison de leur utilisation intensive, les matériaux EPS tels que les matériaux d’emballage et de récipients alimentaires sont souvent jetés sans discernement. L’EPS peut éventuellement se briser en petits morceaux par des moyens naturels, mais il ne se dégrade pas totalement. Le plus souvent, ces matériaux se retrouvent dans l’environnement marin, ce qui peut constituer un danger pour la biodiversité marine. En raison de sa propriété non biodégradable, ces matériaux s’accumulent dans les égouts et les dépotoirs. L’une des menaces environnementales les plus puissantes du PSE réside dans le produit chimique toxique qu’il produit lorsqu’il est incinéré.

Le fait de jeter sans discernement des ordures, en particulier des matériaux non biodégradables tels que le PSE, est peut-être le scénario le plus dangereux pouvant être associé au PSE. En raison de cette pratique courante, il n’a pas été possible d’éviter que le PSE décomposé finisse dans des décharges, qui sont souvent incinérées. Pour éviter une quantité importante d’EPS provenant des déchets biodégradables, la campagne pour son élimination appropriée doit être intensifiée. Jusqu’à présent, les risques chimiques du PSE peuvent être minimisés et ses risques environnementaux peuvent être atténués grâce à une décharge appropriée des ordures.  Il est également conseillé de construire des installations spéciales où les déchets peuvent être incinérés dans un environnement contrôlé. Les ingénieurs chimistes, par exemple, peuvent concevoir et créer des additifs chimiques qui peuvent être utilisés pour réduire la toxicité du PSE une fois qu’il est soumis à l’incinération. D’autre part, l’utilisation des CFC et des HFC comme agents gonflants dans la fabrication du PSE a déjà été découragée et très probablement abandonnée. Dans l’ensemble, les risques environnementaux du PSE sont considérablement minimes par rapport à d’autres produits chimiques et composés dangereux.

Il est également conseillé de construire des installations spéciales où les déchets peuvent être incinérés dans un environnement contrôlé. Les ingénieurs chimistes, par exemple, peuvent concevoir et créer des additifs chimiques qui peuvent être utilisés pour réduire la toxicité du PSE une fois qu’il est soumis à l’incinération. D’autre part, l’utilisation des CFC et des HFC comme agents gonflants dans la fabrication du PSE a déjà été découragée et très probablement abandonnée. Dans l’ensemble, les risques environnementaux du PSE sont considérablement minimes par rapport à d’autres produits chimiques et composés dangereux.

Conclusion

L’idée que la création de matériaux par des réactions chimiques est dangereuse est en partie vraie. Cependant, le plus souvent, le résultat est plus avantageux que les effets négatifs perçus. Comme en témoigne la découverte de l’EPS, qui est un matériau très utilisé dans presque toutes les applications humaines. En tant qu’ingénieurs chimistes, la création de nouveaux matériaux tels que l’EPS peut poser des problèmes éthiques, mais lorsque son utilité est considérée, cela en vaut parfois la peine. Aujourd’hui, de nombreux progrès technologiques dans la manipulation des matières dangereuses ont été réalisés grâce aux contributions du génie chimique. Le rôle des ingénieurs chimistes ne doit donc pas être confondu avec son seul impact négatif. La société devrait également considérer le génie chimique comme une solution puissante à ses problèmes de développement.

Ray McIntire (1918-1996)

https://www.factmonster.com/biographies/science-technology/ray-mcintire-biography

https://www.wepapers.com/samples/expanded-polystyrene-foam-eps-essay-examples/