Le Britannique Henry Bessemer fait breveter le convertisseur qui fabrique l’acier à grande échelle

Le Britannique Henry Bessemer fait breveter le convertisseur qui fabrique l’acier à grande échelle

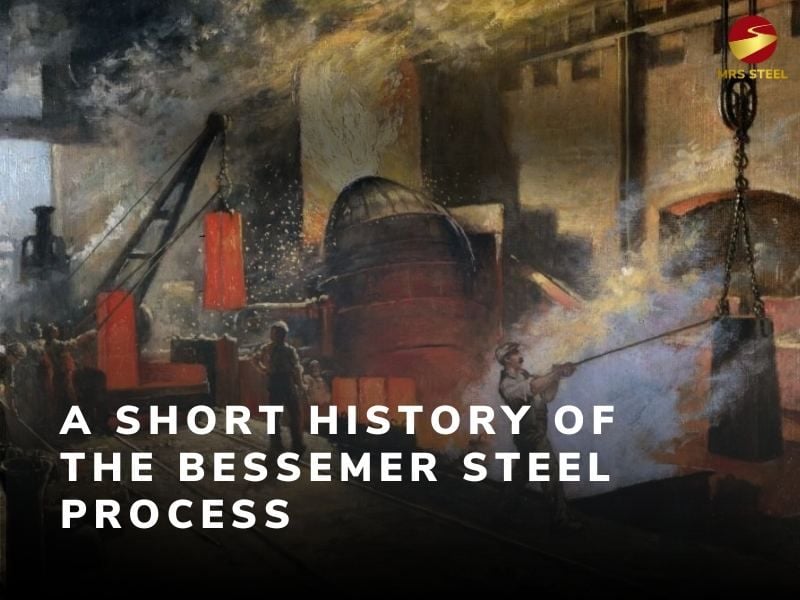

Procédé sidérurgique Bessemer breveté en 1855

Procédé sidérurgique Bessemer breveté en 1855

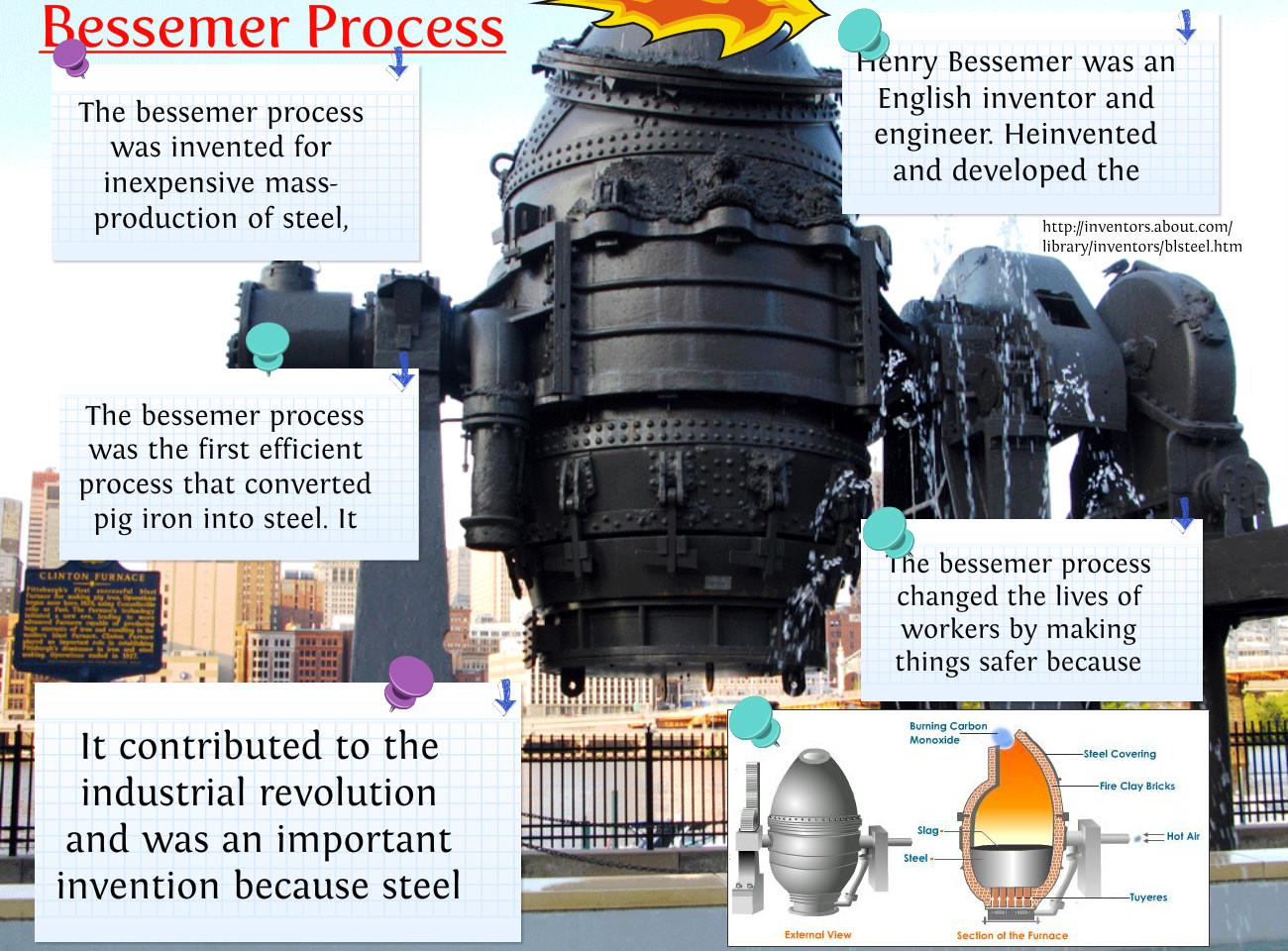

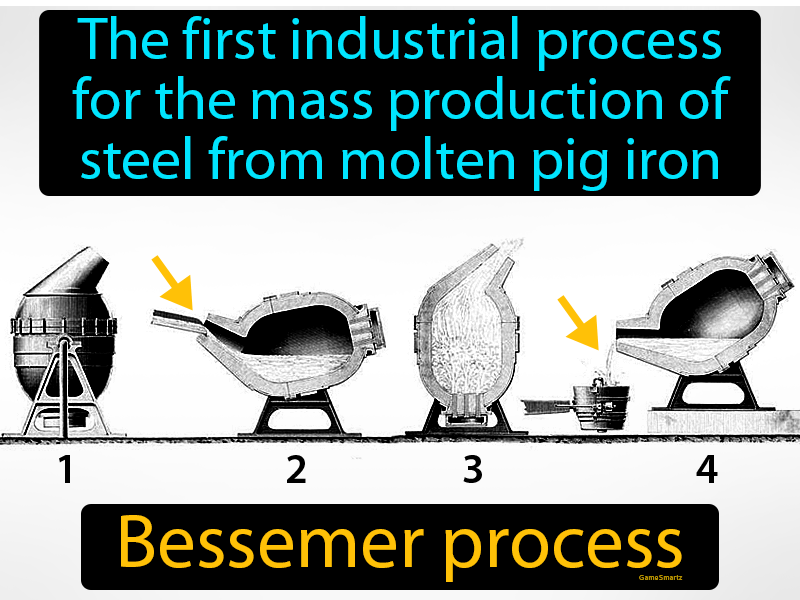

Le procédé Bessemer a été le premier procédé industriel bon marché pour la production de masse d’acier à partir de fonte brute avant le développement du four à foyer ouvert. Le principe clé est l’élimination des impuretés du fer par oxydation avec de l’air soufflé à travers le fer fondu. L’oxydation augmente également la température de la masse de fer et la maintient en fusion. La décarburation à l’air associée était utilisée en dehors de l’Europe depuis des centaines d’années, mais pas à l’échelle industrielle. Un tel processus existe depuis le XIe siècle en Asie de l’Est, où le savant Shen Kuo de cette époque a décrit son utilisation dans l’industrie sidérurgique chinoise. Au XVIIe siècle, des récits de voyageurs européens détaillent son utilisation possible par les Japonais.

La décarburation à l’air associée était utilisée en dehors de l’Europe depuis des centaines d’années, mais pas à l’échelle industrielle. Un tel processus existe depuis le XIe siècle en Asie de l’Est, où le savant Shen Kuo de cette époque a décrit son utilisation dans l’industrie sidérurgique chinoise. Au XVIIe siècle, des récits de voyageurs européens détaillent son utilisation possible par les Japonais.

Production d’acier et énergie

Des aciers de propriétés différentes sont produits en introduisant des éléments supplémentaires, tels que le spiegeleisen – un alliage fer-carbone-manganèse – dans le métal fondu une fois l’oxydation terminée. Le convertisseur est ensuite vidé dans des poches à partir desquelles l’acier est coulé dans des moules. Étant donné que l’ensemble du processus pouvait être achevé généralement en moins d’une heure et pour des quantités nettement plus importantes qu’avec des creusets, la production d’acier bessemer a considérablement contribué à répondre à la demande d’acier au début de la révolution industrielle. À mesure que la production d’acier augmentait, la demande de charbon et de coke augmentait en parallèle.

Des aciers de propriétés différentes sont produits en introduisant des éléments supplémentaires, tels que le spiegeleisen – un alliage fer-carbone-manganèse – dans le métal fondu une fois l’oxydation terminée. Le convertisseur est ensuite vidé dans des poches à partir desquelles l’acier est coulé dans des moules. Étant donné que l’ensemble du processus pouvait être achevé généralement en moins d’une heure et pour des quantités nettement plus importantes qu’avec des creusets, la production d’acier bessemer a considérablement contribué à répondre à la demande d’acier au début de la révolution industrielle. À mesure que la production d’acier augmentait, la demande de charbon et de coke augmentait en parallèle.

Le procédé Bessemer, la première méthode découverte pour produire en masseacier. Bien que nommé d’après Sir Henry Bessemer d’Angleterre, le processus a évolué à partir des contributions de nombreux chercheurs avant de pouvoir être utilisé sur une large base commerciale. Il a apparemment été conçu indépendamment et presque simultanément par Bessemer et par William Kelly des États-Unis. Dès 1847, Kelly, un homme d’affaires-scientifique de Pittsburgh, a commencé des expériences visant à développer un moyen révolutionnaire d’éliminer les impuretés de la fonte par un jet d’air. Kelly a émis l’hypothèse que non seulement l’air, injecté dans le fer fondu , fournirait de l’oxygène pour réagir avec les impuretés, les convertissant en oxydes séparables sous forme de laitier , mais que la chaleur dégagée dans ces réactions augmenterait la température de la masse, l’empêchant de se solidifiant pendant l’opération. Après plusieurs échecs, il réussit à prouver sa théorie et à produire rapidement des lingots d’acier.

Le procédé Bessemer, la première méthode découverte pour produire en masseacier. Bien que nommé d’après Sir Henry Bessemer d’Angleterre, le processus a évolué à partir des contributions de nombreux chercheurs avant de pouvoir être utilisé sur une large base commerciale. Il a apparemment été conçu indépendamment et presque simultanément par Bessemer et par William Kelly des États-Unis. Dès 1847, Kelly, un homme d’affaires-scientifique de Pittsburgh, a commencé des expériences visant à développer un moyen révolutionnaire d’éliminer les impuretés de la fonte par un jet d’air. Kelly a émis l’hypothèse que non seulement l’air, injecté dans le fer fondu , fournirait de l’oxygène pour réagir avec les impuretés, les convertissant en oxydes séparables sous forme de laitier , mais que la chaleur dégagée dans ces réactions augmenterait la température de la masse, l’empêchant de se solidifiant pendant l’opération. Après plusieurs échecs, il réussit à prouver sa théorie et à produire rapidement des lingots d’acier.

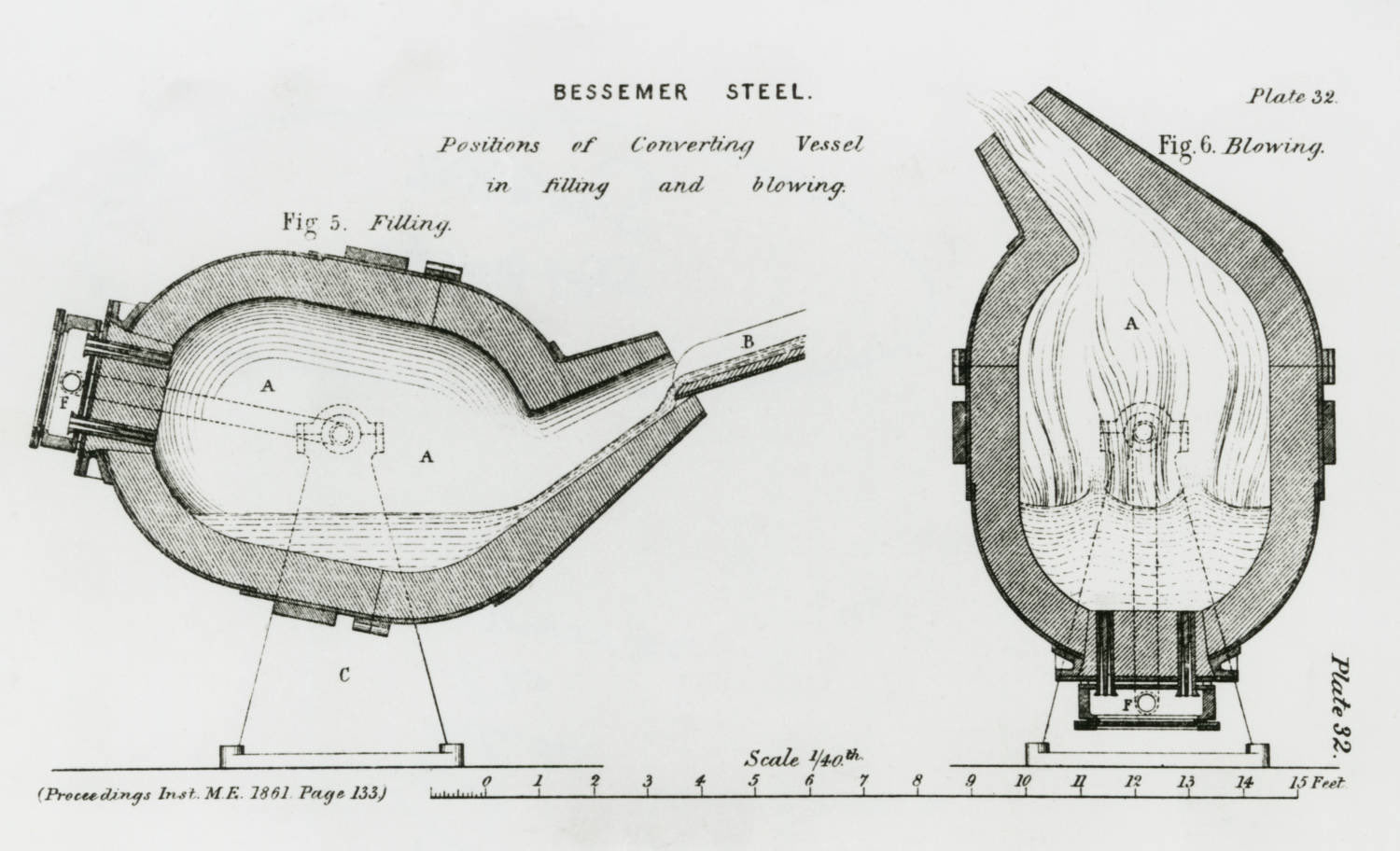

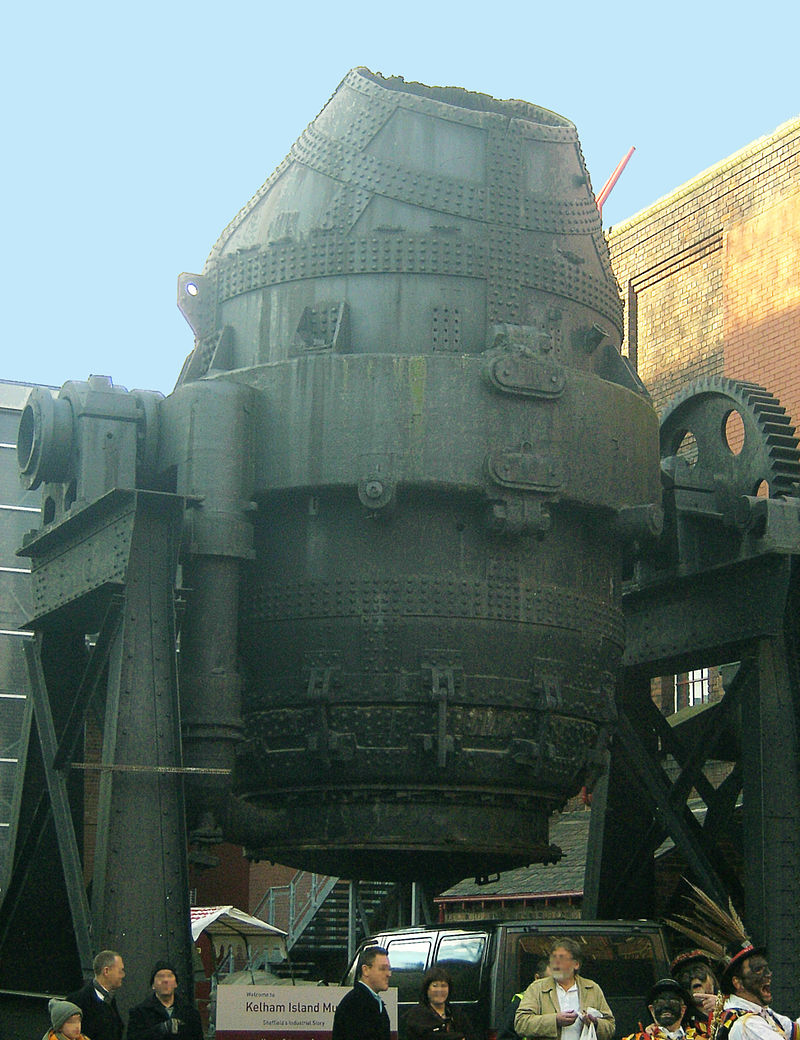

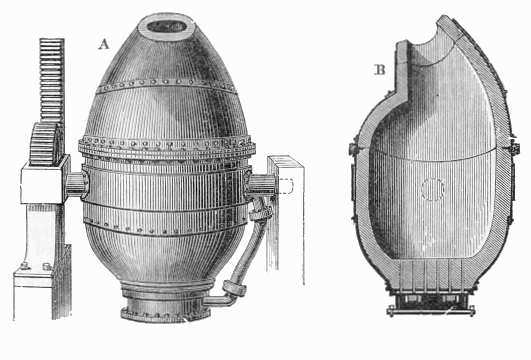

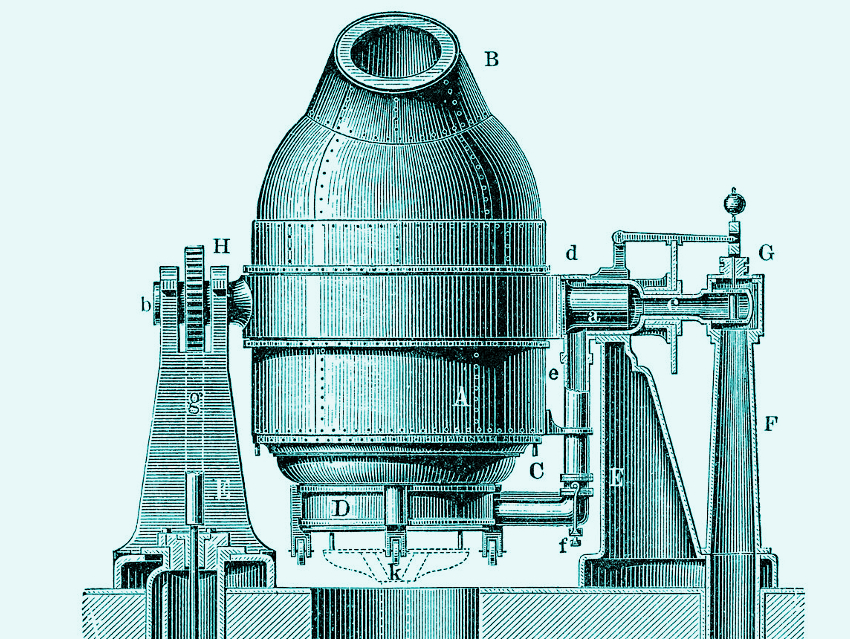

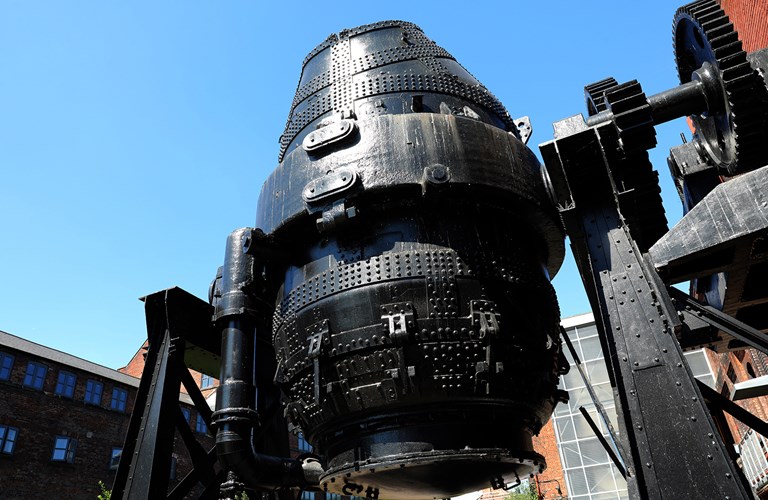

:max_bytes(150000):strip_icc()/Bessemer-process01-3000-3x2gty-58b4e7c75f9b586046963aff.jpg) Le volume d’acier à bas prix qui en a résulté en Grande-Bretagne et aux États-Unis a rapidement révolutionné la construction de bâtiments et fourni de l’acier pour remplacer le fer dans les rails de chemin de fer et de nombreuses autres utilisations. Le convertisseur Bessemer est un pot cylindrique en acier d’environ 6 mètres (20 pieds) de haut, initialement revêtu d’un réfractaire siliceux. L’air est insufflé par des ouvertures (tuyères) près du fond, créant des oxydes de silicium et de manganèse, qui font partie du laitier, et de carbone, qui sont entraînés dans le courant d’air. En quelques minutes, un lingot d’acier peut être produit, prêt pour la forge ou le laminoir.

Le volume d’acier à bas prix qui en a résulté en Grande-Bretagne et aux États-Unis a rapidement révolutionné la construction de bâtiments et fourni de l’acier pour remplacer le fer dans les rails de chemin de fer et de nombreuses autres utilisations. Le convertisseur Bessemer est un pot cylindrique en acier d’environ 6 mètres (20 pieds) de haut, initialement revêtu d’un réfractaire siliceux. L’air est insufflé par des ouvertures (tuyères) près du fond, créant des oxydes de silicium et de manganèse, qui font partie du laitier, et de carbone, qui sont entraînés dans le courant d’air. En quelques minutes, un lingot d’acier peut être produit, prêt pour la forge ou le laminoir. Le convertisseur Bessemer d’origine n’était pas efficace pour éliminer le phosphore présent en quantités importantes dans la plupart des minerais de fer britanniques et européens. L’invention en Angleterre, par Sidney Gilchrist Thomas , de ce qu’on appelle aujourd’hui Le convertisseur Thomas-Gilchrist , qui était revêtu d’un matériau de base tel que du calcaire brûlé plutôt qu’un matériau siliceux (acide), a surmonté ce problème. Autre inconvénient de l’acier Bessemer, sa rétention d’un faible pourcentage d’azote du soufflage d’air, n’a été corrigé que dans les années 1950. Le procédé à foyer ouvert, qui a été développé dans les années 1860, n’a pas souffert de cette difficulté, et il a finalement devancé le procédé Bessemer pour devenir le procédé sidérurgique dominant jusqu’au milieu du XXe siècle. Le procédé à foyer ouvert a été à son tour remplacé par le procédé basique à l’oxygène, qui est en fait une extension et un raffinement du procédé Bessemer.

Le convertisseur Bessemer d’origine n’était pas efficace pour éliminer le phosphore présent en quantités importantes dans la plupart des minerais de fer britanniques et européens. L’invention en Angleterre, par Sidney Gilchrist Thomas , de ce qu’on appelle aujourd’hui Le convertisseur Thomas-Gilchrist , qui était revêtu d’un matériau de base tel que du calcaire brûlé plutôt qu’un matériau siliceux (acide), a surmonté ce problème. Autre inconvénient de l’acier Bessemer, sa rétention d’un faible pourcentage d’azote du soufflage d’air, n’a été corrigé que dans les années 1950. Le procédé à foyer ouvert, qui a été développé dans les années 1860, n’a pas souffert de cette difficulté, et il a finalement devancé le procédé Bessemer pour devenir le procédé sidérurgique dominant jusqu’au milieu du XXe siècle. Le procédé à foyer ouvert a été à son tour remplacé par le procédé basique à l’oxygène, qui est en fait une extension et un raffinement du procédé Bessemer.

Les métaux sont généralement des solides cristallins. Dans la plupart des cas, ils ont une structure cristalline relativement simple qui se distingue par un empilement serré d’atomes et un haut degré de symétrie. En règle générale, les atomes de métaux contiennent moins de la moitié du complément complet d’électrons dans leur coquille la plus externe. En raison de cette caractéristique, les métaux ont tendance à ne pas former de composés les uns avec les autres. Cependant, ils se combinent plus facilement avec les non-métaux (par exemple, l’oxygène et le soufre), qui ont généralement plus de la moitié du nombre maximal d’électrons de valence. Les métaux diffèrent largement dans leur réactivité chimique. Les plus réactifs sont le lithium, le potassium et le radium, tandis que ceux à faible réactivité sont l’or, l’argent, le palladium et le platine.

Les métaux sont généralement des solides cristallins. Dans la plupart des cas, ils ont une structure cristalline relativement simple qui se distingue par un empilement serré d’atomes et un haut degré de symétrie. En règle générale, les atomes de métaux contiennent moins de la moitié du complément complet d’électrons dans leur coquille la plus externe. En raison de cette caractéristique, les métaux ont tendance à ne pas former de composés les uns avec les autres. Cependant, ils se combinent plus facilement avec les non-métaux (par exemple, l’oxygène et le soufre), qui ont généralement plus de la moitié du nombre maximal d’électrons de valence. Les métaux diffèrent largement dans leur réactivité chimique. Les plus réactifs sont le lithium, le potassium et le radium, tandis que ceux à faible réactivité sont l’or, l’argent, le palladium et le platine. Les conductivités électriques et thermiques élevées des métaux simples (c’est-à-dire les métaux non de transition du tableau périodique) s’expliquent mieux par référence à la théorie des électrons libres. Selon ce concept, les atomes individuels de ces métaux ont perdu leurs électrons de valence au profit de l’ensemble du solide, et ces électrons libres qui donnent lieu à la conductivité se déplacent en groupe dans tout le solide. Dans le cas des métaux plus complexes (c’est-à-dire les éléments de transition), les conductivités sont mieux expliquées par la théorie des bandes, qui prend en compte non seulement la présence d’électrons libres mais aussi leur interaction avec les électrons dits d. Les propriétés mécaniques des métaux, telles que la dureté, la capacité à résister à des contraintes répétées (résistance à la fatigue), la ductilité et la malléabilité, sont souvent attribuées à des défauts ou à des imperfections de leur structure cristalline. L’absence de couche d’atomes dans sa structure dense, par exemple, permet à un métal de se déformer plastiquement, et l’empêche d’être cassant.

Les conductivités électriques et thermiques élevées des métaux simples (c’est-à-dire les métaux non de transition du tableau périodique) s’expliquent mieux par référence à la théorie des électrons libres. Selon ce concept, les atomes individuels de ces métaux ont perdu leurs électrons de valence au profit de l’ensemble du solide, et ces électrons libres qui donnent lieu à la conductivité se déplacent en groupe dans tout le solide. Dans le cas des métaux plus complexes (c’est-à-dire les éléments de transition), les conductivités sont mieux expliquées par la théorie des bandes, qui prend en compte non seulement la présence d’électrons libres mais aussi leur interaction avec les électrons dits d. Les propriétés mécaniques des métaux, telles que la dureté, la capacité à résister à des contraintes répétées (résistance à la fatigue), la ductilité et la malléabilité, sont souvent attribuées à des défauts ou à des imperfections de leur structure cristalline. L’absence de couche d’atomes dans sa structure dense, par exemple, permet à un métal de se déformer plastiquement, et l’empêche d’être cassant. Procédé à foyer ouvert

Procédé à foyer ouvert:max_bytes(150000):strip_icc()/Bessemer-process01-3000-3x2gty-58b4e7c75f9b586046963aff.jpg)

Procédé à foyer ouvert, également appelé procédé Siemens-martin, technique de fabrication de l’acier qui, pendant la majeure partie du XXe siècle, a représenté la majeure partie de tout l’acier fabriqué dans le monde. William Siemens, un Allemand vivant en Angleterre dans les années 1860, cherchant un moyen d’augmenter la température dans un four métallurgique, a ressuscité une ancienne proposition d’utilisation de la chaleur perdue dégagée par le four ; dirigeant les fumées du four à travers un damier de briques, il chauffe la brique à haute température, puis utilise le même chemin pour l’introduction de l’air dans le four ; l’air préchauffé a sensiblement augmenté la température de la flamme. Les premiers à utiliser l’appareil pour produire de l’acier furent Pierre et Émile Martin de Sireuil, France, en 1864, chargeant le four avec de la fonte brute et de la ferraille. Les minerais les plus facilement disponibles à la fois en Grande-Bretagne et aux États-Unis étaient particulièrement bien adaptés au procédé à foyer ouvert, dont le produit s’est avéré supérieur à celui du convertisseur Bessemer. Le gaz naturel ou les huiles lourdes atomisées sont utilisés comme carburant ; l’air et le carburant sont chauffés avant la combustion. Le four est chargé de ferraille liquide de haut fourneau et d’acier ainsi que de minerai de fer, de calcaire, de dolomite et de fondants. Le four lui-même est constitué de matériaux hautement réfractaires tels que les briques de magnésite pour les foyers et les toits.

Le gaz naturel ou les huiles lourdes atomisées sont utilisés comme carburant ; l’air et le carburant sont chauffés avant la combustion. Le four est chargé de ferraille liquide de haut fourneau et d’acier ainsi que de minerai de fer, de calcaire, de dolomite et de fondants. Le four lui-même est constitué de matériaux hautement réfractaires tels que les briques de magnésite pour les foyers et les toits.  Les capacités des fours à foyer ouvert peuvent atteindre 600 tonnes et ils sont généralement installés en groupes, de sorte que l’équipement auxiliaire massif nécessaire pour charger les fours et manipuler l’acier liquide peut être utilisé efficacement. Bien que le procédé à foyer ouvert ait été presque entièrement remplacé dans la plupart des pays industrialisés par le procédé basique à l’oxygène et le four à arc électrique, il représente néanmoins environ un sixième de tout l’acier produit dans le monde.

Les capacités des fours à foyer ouvert peuvent atteindre 600 tonnes et ils sont généralement installés en groupes, de sorte que l’équipement auxiliaire massif nécessaire pour charger les fours et manipuler l’acier liquide peut être utilisé efficacement. Bien que le procédé à foyer ouvert ait été presque entièrement remplacé dans la plupart des pays industrialisés par le procédé basique à l’oxygène et le four à arc électrique, il représente néanmoins environ un sixième de tout l’acier produit dans le monde.

Procédé au creuset en métallurgie

Procédé au creuset, technique de production d’acier fin ou d’acier à outils. La première utilisation connue de la technique s’est produite en Inde et en Asie centrale au début du 1er millénaire de notre ère. L’acier était produit en chauffant du fer forgé avec des matériaux riches en carbone, comme le charbon de bois dans des récipients fermés. Il était connu sous le nom de wootz et plus tard sous le nom d’acier de Damas. Vers 800 de notre ère, le processus du creuset est apparu dans le nord de l’Europe – probablement à la suite de contacts commerciaux avec le Moyen-Orient – où il a été utilisé pour fabriquer les épées Ulfbehrt de haute qualité utilisées par les Vikings.  Le processus a été conçu à nouveau en Grande-Bretagne vers 1740 par Benjamin Huntsman, qui a chauffé de petits morceaux d’acier au carbone dans un creuset fermé en argile réfractaire placé dans un feu de coke. La température qu’il a pu atteindre (1 600 ° C [2 900 ° F]) était suffisamment élevée pour permettre la fusion de l’acier pour la première fois, produisant un métal homogène de composition uniforme qu’il utilisait pour fabriquer des ressorts de montres et d’horloges. Après 1870, le four à gaz régénératif Siemens a remplacé le four à coke ; il a produit des températures encore plus élevées. Le four Siemens avait un certain nombre de trous de combustion, chacun contenant plusieurs creusets, et chauffait jusqu’à 100 creusets à la fois. Tout l’acier à outils et l’acier rapide de haute qualité ont longtemps été fabriqués par le procédé du creuset, mais au XXe siècle, le four électrique l’a remplacé dans les pays où l’électricité était bon marché.

Le processus a été conçu à nouveau en Grande-Bretagne vers 1740 par Benjamin Huntsman, qui a chauffé de petits morceaux d’acier au carbone dans un creuset fermé en argile réfractaire placé dans un feu de coke. La température qu’il a pu atteindre (1 600 ° C [2 900 ° F]) était suffisamment élevée pour permettre la fusion de l’acier pour la première fois, produisant un métal homogène de composition uniforme qu’il utilisait pour fabriquer des ressorts de montres et d’horloges. Après 1870, le four à gaz régénératif Siemens a remplacé le four à coke ; il a produit des températures encore plus élevées. Le four Siemens avait un certain nombre de trous de combustion, chacun contenant plusieurs creusets, et chauffait jusqu’à 100 creusets à la fois. Tout l’acier à outils et l’acier rapide de haute qualité ont longtemps été fabriqués par le procédé du creuset, mais au XXe siècle, le four électrique l’a remplacé dans les pays où l’électricité était bon marché.

Acier à outils en métallurgie

Acier à outils, aciers spéciaux destinés à être transformés en outils de coupe et de façonnage pour des machines telles que des tours et des perceuses. Les aciers à outils sont produits en petites quantités, contiennent des alliages coûteux et ne sont souvent vendus qu’au kilogramme et sous leur nom commercial individuel. Ils sont généralement très durs, résistants à l’usure, solides, non réactifs à la surchauffe locale et souvent conçus pour répondre à des exigences de service particulières. Ils doivent être dimensionnellement stables pendant la trempe et le revenu. Ils contiennent des formateurs de carbure solides tels que le tungstène, le molybdène, le vanadium et le chrome dans différentes combinaisons, et souvent du cobalt ou du nickel pour améliorer les performances à haute température. Voir aussi acier rapide.

Brevet d’acier

En 1855, un procédé de fabrication de l’acier a été breveté par Sir Henry Bessemer, un inventeur et métallurgiste britannique (brevet britannique 2 321). Son brevet portait sur une méthode de fabrication de l’acier en soufflant de l’air comprimé à travers du fer en fusion pour éliminer les impuretés et l’excès de carbone. Le « procédé Bessemer » a permis de produire de l’acier en série à peu de frais. Au cours de sa vie, Bessemer a obtenu plus de 100 brevets, la chevalerie et une grande richesse.

À propos d’Henry Bessemer (1813-1898)

Industriel, métallurgiste, inventeur et ingénieur anglais qui a mis au point le premier procédé de fabrication de l’acier à peu de frais (1856), aboutissant au développement du convertisseur Bessemer.

Bessemer a inventé son procédé de fabrication de l’acier pour résoudre un problème spécifique contrariant une autre de ses inventions, l’obus d’artillerie à rotation automatique. Le convertisseur éliminait les impuretés de la fonte brute fondue par oxydation par de l’air soufflé à travers la fonte fondue. L’oxydation a également augmenté la température de la masse de fer, la maintenant en fusion. Le processus d’oxydation a éliminé les impuretés telles que le silicium, le manganèse et le carbone sous forme d’oxydes, lesquels oxydes se sont échappés sous forme de gaz ou ont formé un laitier solide. Il a également résolu des problèmes concernant la chimie des minerais, des carburants et de l’acier. Il détenait 110 brevets à sa mort.

https://www.sciencedirect.com/topics/engineering/bessemer-process

https://www.britannica.com/technology/Bessemer-process